Lamborghini è un marchio conosciuto per le sue macchine esuberanti, vistose, rumorose. Per la sua storia, che vede il marchio, storicamente anti-Ferrari, quasi ribelle.

Ma la ditta di Sant’Agata Bolognese è molto più che una fabbrica di automobili: è anche un laboratorio all’avanguardia che padroneggia la fibra di carbonio come pochi altri artigiani al mondo.

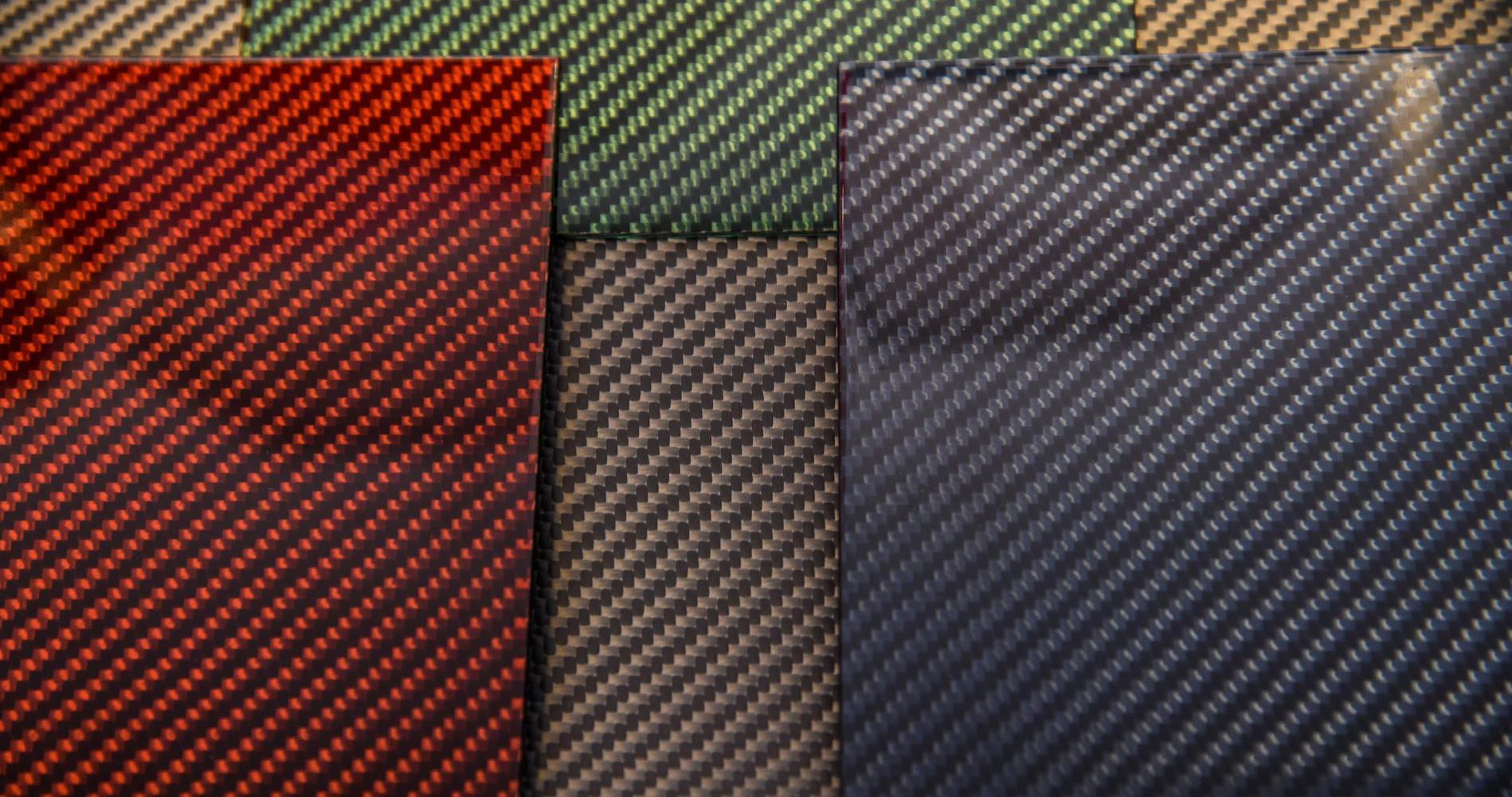

E che cos’è esattamente la fibra di carbonio? Di fatto è, letteralmente, una fibra fatta di carbonio: nera, bella al tatto e alla vista, certo, ma soprattutto leggera e resistente.

È sette volte più leggera ed elastica del ferro e dieci volte più resistente. Ha un peso specifico minore dell’alluminio e della fibra di vetro, altri due materiali impiegati spesso nell’industria delle auto sportive. Inoltre, è un materiale chimicamente stabile, non arrugginisce e non cede nel tempo.

Il suo primo impiego nei telai Lamborghini risale alla metà degli anni ’80, con la Lamborghini Countach Evoluzione. Oggi, la monoscocca in fibra di carbonio della Lamborghini Aventador - esposta al Museo MUDETEC Lamborghini a San’Agata Bolognese - è solo una delle novemila prodotte: una scocca rigida, leggera e addirittura riparabile.

Ma non solo, Lamborghini è pioniera nell’utilizzo della fibra di carbonio corta Forged Composites, un materiale composito di carbonio e resina, la cui fibra, anziché essere continua (come quella che conosciamo nelle auto, sulle canne da pesca o sulle bici da corsa) è tagliata e ridotta in piccoli pezzi.

Sembra una piccolezza, ma il saper maneggiare questa tecnologia consente cose fino ad ora impensabili: prodotti resistenti come quelli con fibra lunga ma più adattabili, geometrie integrate, massima flessibilità, cicli di stampaggio di tre minuti anziché ore, e soprattutto ripetibilità della qualità.

Tutto questo è possibile grazie allo stampaggio in pressa di fibre di carbonio corte.

Da qui “Forged Composites”, proprio perché si tratta di tecnologia “impressa” che permette una grande libertà della geometria (delle forme e delle parti in fibra di carbonio) e che facilita la crescita dei volumi di produzione.

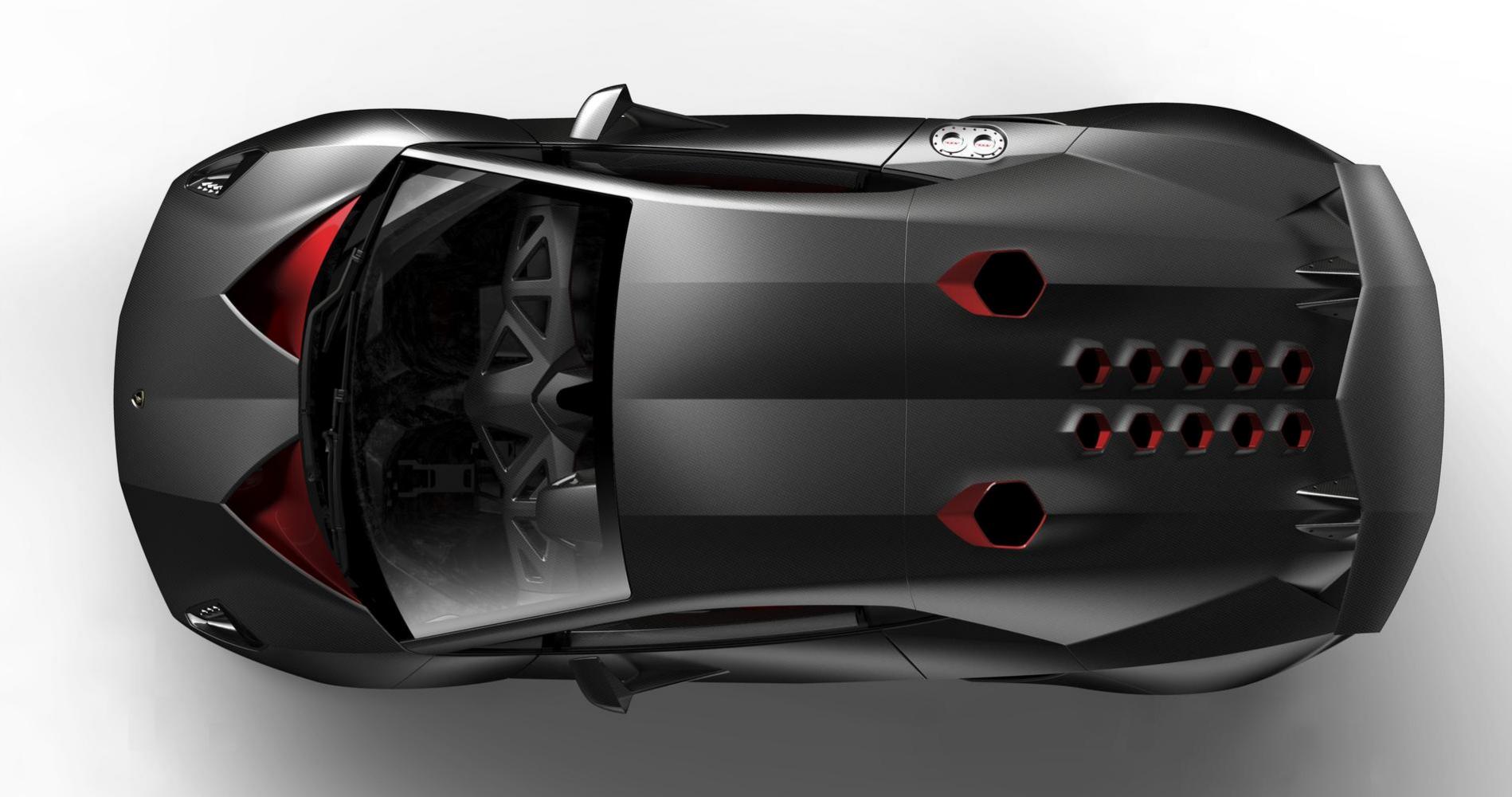

È una tecnologia nuova, che in pochi sanno maneggiare e che cambierà del tutto l’impiego della fibra di carbonio. Lamborghini ha cominciato a utilizzarla nel 2010, con la supercar Sesto Elemento, che per la prima volta utilizzava una vasca in fibra corta e in un pezzo unico.

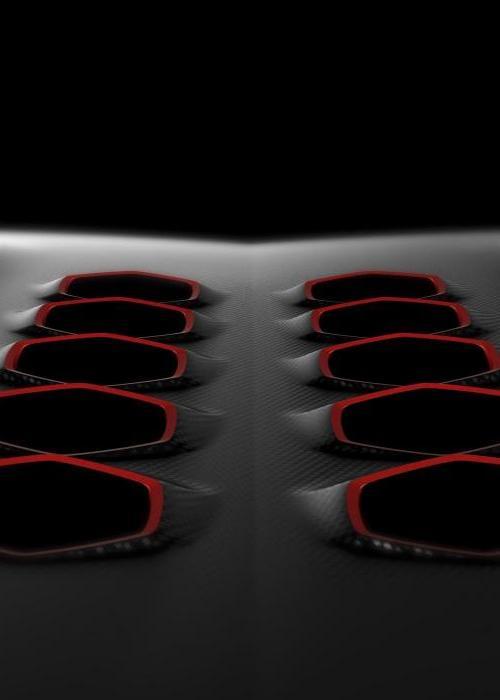

Da allora, Lamborghini ha deciso di impiegare la fibra corta non solo per motivi strutturali, ma anche per motivi estetici. Le sue caratteristiche le consentono di diventare anche una vera e propria “stoffa” che impreziosisce i dettagli, e rende un’auto unica. Ne è la prova il “CarbonSkin”, un materiale brevettato flessibile e adattabile a ogni superficie.

È una lavorazione complicata, di precisione, lunga e minuziosa. Lamborghini è stata la prima azienda automobilistica a concentrare la ricerca e lo sviluppo di questo materiale internamente, come una “pasta fatta in casa”, secondo la definizione che ne dà il responsabile di Ricerca e Sviluppo Materiali Compositi Attilio Masin. Una conoscenza fondamentale, quella riguardante i materiali compositi, che, secondo Stefano Domenicali, CEO dell’azienda, permette il passo evolutivo che serve a un brand come Lamborghini.

E Luciano De Oto, Head of Advanced Composites Research Center and Body structures Engineering, sottolinea quanto sia importante per il marchio dimostrare che investe nella ricerca e nell’innovazione dei materiali compositi.